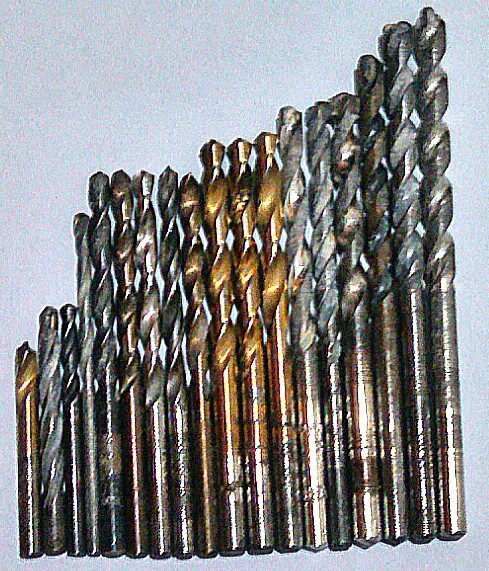

مته برای سوراخ کاری

امروزه مته دو لبه در تعداد بسیار زیاد، جهت استفاده برای سوراخ کاری درون فلزات، پلاستیک، و چوب تولید میشود. مته توسط شخصی به نام «استیون ای مورس» در شهر «اِست بریج واتر» در ایالت «ماساچوست» در سال ۱۹۶۱ اختراع شد. او گواهی ثبت اختراع خود در آمریکا به شماره ۳۸۱۱۹ را در سال ۱۸۶۳ گرفت. متههای اولیه با دو شیار برنده در دو طرف میله ساخته میشدند، سپس دو شیار به صورت مارپیچی ساخته شدند. اسم این ابزار از شکل آن گرفته شده است. امروزه معمولاً متهها از گردش میله و حرکت ان از جلو ماشین سنگ زنی و برش شیارها، و یا به روش یرش حلزونی ساخته میشوند.

متهها از آن جمله ابزارهایی است که معمولاً بر حسب دامنه قطری که در سوراخکاری پوشش میدهند از۱/۰ تا ۱۰۰میلیمتر ساخته میشوند. (۰۰۲۰/۰تا ۹/۳ اینچ). از نظر طولی نیز تا حدود ۱٬۰۰۰ میلیمتر (۳۹اینچ) برای کار با دستگاهای دستی قابل استفاده هستند. از نظر هندسی و تیزی لبههای برش بسیار سخت هستند تا بازدهی مناسبی به مته بدهند. استفاده کنند گان اغلب متههای کوچک، کند را دور میاندازند، و آن را با مته نو تعویض میکنند؛ زیرا آنها ارزان و تیز هستند و درست کردن آنها مشکل است. برای متههای بزرگ، ابزار تیز کن خاصی وجود دارد. یک ابزار خاص برای تیز کردن یا دوباره تیز کردن محلهای برنده روی مته برای بهینه کردن کار مته برای سوراخکاری در مواد سخت و خاص وجود دارد.

سازندگان میتوانند انواع خاص از متهها را بسازند، با تنوع در شکل هندسی و در مواد سازنده، مناسب برای ماشین کاری سخت و برشکاری فلزات سخت. متههای دو لبه مناسب هستند از بین انتخابهای گسترده در ابزارهای کار روی مواد. هر چند برای استفاده کنندگان صنعتی برای کار روی فولاد استفاده از متههای تند بر مرسوم است.

اغلب متههای دو لبه (که به صورت تک فروشی در ابزار فروشیها) موجود است دارای نوکی با زاویه ۱۱۸ درجه هستند. این زاویه ایی مناسب برای بسیاری از کارها است، و به همین سبب هنگام کار نیروی کاربر باعث منحرف شدن آن درون سوراخ نمیشود. زاویه تند تر (تیز تر)، مانند ۹۰درجه، مناسب هستند برای بسیاری از پلاستیکهای نرم و دیگر مواد. به طور کلی مته باید خود شروع کننده و برش دهنده بسیار سریعی باشد. زاویه کند، مانند ۱۵۰ درجه، مناسب برای سوراخکاری فلزات و دیگر مواد سخت است. این نوع مته نیاز به یک نقطه شروع کار دارند. اما نباید حرکت نابهنگام و غیر مناسبی در حال کار داشته باشند.

متههایی که زاویه نوک ندارند قابل استفاده برای محلهای که بنبست، سوراخهی ته ساف هستند. اینها متههایی بسیار حساس در زاویه لبه هستند و حتی تغییر جزعی در سرعت نا مناسب میتواند باعث تغییر نتیجه کار و فرسوده شدن زود هنگام مته شود.

تقسیم متهها از نظر هندسی[ویرایش]

-

گردش حلزونی یا نرخ پیچ خوردگی در مته؛ که کنترل مقدار براده برداری در مته را بر عهده دارد. مته با شکل حلزونی تند (زیاد) در ماشین تراش با سرعت پایین با بازخورد کاربردی بالا، هنگامی استفاده میشود که؛ براده برداری در حجم زیاد لازم باشد. مته با شکل حلزونی کم در مصارفی کاربرد دارد که برش با سرعت بالا متناوباً استفاده میشود، و جاهایی که مواد از خود تمایل به ساییدگی مته یا به طور دیگر مسدود کردن سوراخ را دارند، مانند آلومینیوم و مس.

- زاویه نقطهای زاویه شکل نوک مته است، که با موادی که مته باید روی آنها کار کند متغیر و تعیین میشود. مواد سخت نیاز به زاویه زیادی دارندو مواد نرمتر نیاز به زاویه تند دارند.انتخاب زاویه صحیح برای سختی مواد مختلف احتیاج به کنتر عواملی از قبیل نوع گردش، نوع تصادم، شکل سوراخ، دامنه تحت پوشش و دیگر عوامل دارد.

- زاویه لبه که مشخص کننده میزان پوشش دادن لبههای برش است. یک زاویه بزرگتر به دلیل برش بیشتر به فشار نقطهای که از طرف دریل به مته وارد میشود نسبت به مته با زاویه کوچکتر دارای پیشروی بیشتری است. هر دو حالت به دلیل دور پیچی، فرسوده شدن، و دیگر احتمالات باعث خرابی زیاد در ابزار شود. مقدار مناسب لبه مجاز توسط زاویه نقطهای مشخص میشود.

یک زاویه نقطه ایی خیلی حاد دارای بیشترین براده برداری در هنگام کار و در هر زمانی، نیازمند یک زاویه لبه خورنده است که یک مته تخت با خورندگی بسیار بالا و مقاوم بسیار بالا در برابر تغییرات در لبه برش است این نوع مته پشتیبانی بسیار بالایی از لبهها در هنگام برش بر روی سطح در هنگام سوراخکاری دارد. در بیشتر مکانها، فروشندگان برای توضیح در مورد دریل از سایز متههای قابل استفاده در آن استفاده میکنند. متهها بر اساس اندازه قطر ساخته و در بازار پیدا میشوند. در اغلب موارد مصرفکنندهها از متههایی با راستای مستقیم استفاده میکنند. برای کارهای سنگین در صنعت در برخی موارد از متههای مخروطی استفاده میشود.

متههای سری بلند همان متههای معمولی با طول ساق بلند میباشند. آنها ابزارهای خیلی خوب برای ایجاد سوراخهای عمیق نیستند. به طوری که برای خارج کردن برادهها و گیر نکردن احتمالی مته درون سوراخ باید مکرراً مته را به جلو و عقب حرکت داد. برای ایجاد سوراخهای عمیق متههای تفنگی بسیار مناسب هستند.

متههای تفنگی[ویرایش]

مته متمرکز و مته نقطه ایی (مته مرغک)[ویرایش]

متههای متمرکز[ویرایش]

در کار روی فلز برای ایجاد یک سوراخ برای شروع سوراخ کاری با متههای بزرگتر و همچنین ایجاد یک حالت مخروطی کنگرهدار در پایان قطعه کار برای جاهایی که لازم است از ماشین تراش استفاده شود به کار میرود. در هر کدام از این حالتها از بر حسب کار از یک اسم برای آن استفاده میشود. این مته هر یکی ازدو کار سوراخ کاری یا ایجاد حالت مخروطی برای مرکز تراش را انجام میدهد. هر چند هدف از ساخت متههای متمرکز برای کارهای کوچک است در صورتی که برای کار روی یک شابلن بهترین کار استفاده از متههای نقطهای است (توضیحات بیشتر بالا داده شده). با این وجود برای اینکه هر اصطلاح رفت و آمد زیاد و بزرگی با هم در واژه نامههای فنی با هم به کار برده میشوند فروشندگان متههای متمرکز را به عنوان مته دو کاره سوراخ کن و پخ زن بشناسند که معنی واضحی برای ساخت آن است.

استفاده از سوراخهای مخروطی برای مرکز تراش[ویرایش]

متههای مرکز تراش[ویرایش]

برای ایجاد سوراخ مخروطی بین دو مرکز برای شروع پروسه ساخت (ماشین تراشهای معمولی یا ماشین سنگ زنی استوانهای) استفاده میشود. در کل از آنها برای آماده کردن محل کار برای (ایجاد، از بین بردن، سوار کردن) مرکز قطعه کار بر روی محور مختصات استفاده میشود. قطعه کار ماشین کاری شده در این قسمت میتواند به طور ایمن و دست نخورده برای قسمتهای بعدی که شاید کار بر روی این قطعه انجام دهند آماده میشود از جمله دستگاههای بعدی دستگاه تراش یا دستگاه سنگ زنی میباشند.

استفاده از مرکز مشخص برای سوراخکاری[ویرایش]

متههای سنتی[ویرایش]

در هنگام شروع کار به علت مشخص نبودن مرکز سوراخ جلوگیری از سرخوردن مته ممکن نبود. برگرداندن متههایی که از مسیر حرکت خود خارج شدهاند به مرکز کار بسیار مشکل است. یک مته متمرکز در هنگام شروع کار یک سوراخ کوچک ایجاد میکند. بنا براین از سر خوردن مته در شروع کار جلوگیری میکند. مطالب بالا برای مرود استفاده مشترک برای همه متههای متمرکز میباشد؛ و این از لحاظ فنی غلط میباشد و نباید در کارهای بار وش استاندارد استفاده شود. روش صحیح برای شروع یک سوراخ کاری سنتی (سوراخ کاری با یک مته فولادی دور بالا HSS) استفاده از یک مته نقطهای است. زاویه نوک مته باید یکنواخت یا بزرگتر از متههای معمولی باشد به طوری که مته هنگامی که بدون هیچ فشاری به لبههای مته شروع به کار میکند این امر باعث کم شدن پارامترهای مته و در نتیجه کم شدن کیفیت سوراخ نشود.

متههای کاربید جامد[ویرایش]

برای شروع کار احتیاج به مته متمرکز یا مته نقطهای ندارند. آنها طراحی خاصی برای ایجاد نقطه شروع اولیه دارند. معمولاً متههای نقطهای به دلیل استفاده از کاربید در ساختار آنها دارای ضریب شکست خاصی میباشند کا این امر در مسلماً در کم کردن کیفیت سوراخ اثر میگذارد. به فرض اگر بعد از سوراخ کاری احتیاج به پخ زدن سوراخ بود میتوان از یک مته متمرکز یا مرکز دار استفاده کرد این کار بهترین کار بعد از ایجاد سوراخ است.

متههای متمرکز[ویرایش]

در هنگام کار با دریلهای دستی به راحتی هر چه تمامتر رو اکثر قطعات کار سر میخورد. به همین منظور از یک سنبه برای مشخص کردن محل مرکز سوراخکاری استفاده میشود. با این وجود مته متمرکز برای کار روی قطعاتی که خیلی سخت نیستند در جای ثابت از مته نقطهای بهتر است. مخصوصاً برای فلزات نرم مثل آلومینیوم و آلیاژهای آن. استفاده از متههای ریز باعث بعل خواص مکانیکی ضعف در اغلب موارد همراه با شکستن مته است به همین دلیل به خاطر صرفه اقتصادی و عملی در هنگام کار از متههای دو سر استفاده میشود.

مته نمونه بردار[ویرایش]

یک مته نمونه بردار (طبق شکل) برای بزرگ کردن سوراخی که از قبل ایجاد شده استفاده میشود. سوراخ ایجاد شده ممکنه در اثر سوراخ کاری یا منگنه کاری درون چدن باشد. اسم این مته ممکن است تا حدی با دیگر متهها اشتباه گرفته شود. مته الماسه نمونه بردار یک برش با هسته استوانهای ایجاد میکند. برش آن به صورت حلقوی درون سطح کار میباشد. به این علت به آن مته نمونه بردار میگویند که اولین بار استفاده از آن برای خارج کردن مواد درون یک قطعه برای نمونه گیری در یک کارخانه ریخته گری بود. از این مته برای ایجاد سوراخ درون قالب ریخته گری شده برای خارج کردن مواد زائد استفاده میشود. این مته در آن دما جامد است. مته نمونه بردار از نظر کار شبیه به قلاویز عمل میکند. با این تفاوت که شیار برشی ایجاد نمیکند یا به عبارتی خود به خود شروع به ایجاد سوراخ میکند. مته نمونه بردار با ۳ یا ۴ شیار برای بزرگ کردن نهایی یک سوراخ یا مطمئن شدن از صاف شدن جای مته کاری بکار میرود. مته نمونه بردار از نظر مقدار براده برداری با قلاویز متفاوت است. قلاویز فقط منوط به اندازه آن سوراخ را بزرگ میکند که این اندازه ممکنه از ۰٫۱ تا شاید ۱ میلیمتر باشد؛ ولی یک مته نمونه بردار برای بزرگ کردن قطر سوراخ تا دو برابر استفاده میشود. استفاده از متههای دو شیاره دو لبه برای بزرگ کردن یک سوراخ درون یک هسته یک قطعه چدنی نتیجه قابل قبولی به همراه نخواهد داشت. در نتیجه این کار ممکن است مته از مرکز سوراخ خارج شده و کار ما را نا مرغوب سازد. مته دو لبه به دلیل گرایش به قاپیدن هر گونه برآمدگی سطحی (مثل یک فلیصه) ممکن است در تولید اتفاق بیفتد و قطعه کار را خراب کند.

مته چپ گرد[ویرایش]

متههای چپ گرد اغلب به صورت دو لبه میباشند. این متهها برای تکرار مهندسی صنعتی در روی ماشینهای پیچ یا سوراخکاریهای اصلی به کار میرود. متههای چپ کرد به دستگاه این اجازه را میدهد که هرز گرد ماشین تراش در جاهایی که به دلیل طراحی خاص قطعه نمیتواند درست کار کند برای ایجاد بهرهوری بیشتر از این مته استفاده کند. با استفاده روزافزون و هر چه بیشتر از ماشینهای همهکاره CNC استفاده از این مته کم شد تا جایی که در موارد خاص که نمیتوان از دیگر ماشینها استفاده کرد از این مته استفاده میشود. همچنین از این متهها برای از بین بردن اثر دنده پیچهای راستگرد استفاده میشود. از آنجایی که گردش مته همانند جهتی است که پیچها بسته میشوند استفاده از این مته برای از بین بردن رزوه پیچها، به جهت از بین بردن فلیصههای رزوه بسیار موفقیت آمیز خواهد بود.

مته خزینه زنی[ویرایش]

متههای شاخص[ویرایش]

متههای شاخص اصولاً در دستگاههای CNC و دیگر دستگاههای دقیق تجهیزات تولیدی استفاده میشود. ارزش این گونه از متهها به مراتب زیاد است به طوری که با زیاد شدن قطر و طول، ارزش آنها نیز بالا میرود. جنس آنها شبیه به شاخصهای ماشین تراش یا تیغههای آن است. آنها را از کاربیدهای قابل تعویض همانند HSS یا سرامیک برای سبک کردن آن یا سنگ زنی مناسب لبهها میسازند. یکی از اینها مناسب برای شعاع لبههای بیرونی برش و دیگری برای شعاع درونی میباشد. این ابزار کمترین اثر را روی نقاط شکستگی و دفرمه دارد. پوششها و سخت کاریهای انجام شده مختلفی که روی این نوع مته انجام میشود باعث افزایش طول عمر مته در فشار و شرایط کاری سخت میشود. آنها همچنین در انواع مختلفی وجود دارند مثل: مته با شیار مستقیم، مته با مارپیچ تند، مته چند شیاره، و انواع گو ناگون با اشکال هندسی متفاوت. معمولاً از این نوع متهها برای سوراخهایی با عمق کمتر از ۵ برابر قطر مته استفاده میکنند. آنها دارای براده برداری زیاد محوری وبرش خیلی سریع هستند.

بیل مته[ویرایش]

بیل متهها اغلب ازدو بخش تشکیل میشوند :نوکی که برش میدهد و (پلیسهها) را خارج میکند و بیشتر از جنس استیلهایی ساخته میشوند که مخصوص دوران بالا هستند. این نوع متهها دارای مسیرهای خنککنندهاند که بر روی بدنه آن قرار دارد. زمانی که نوک تراشنده (الماس) مشغول انجام سوراخ کاری است (یعنی میتراشد و پلیسهها را بیرون میدهد) مته شرایط مساعد جهت یک سوراخکاری مطلوب را دارد. همچنین میتواند برای سوراخ کاری پلهای مورد استفاده قرار گیرد.

بیل متهها قادرند سوراخهایی تا عمق ۱۰برابر ضخامت خود را ایجاد کنند. محدوده سوراخکاری این نوع متهها " ۳تا "۳/۴میباشد.

مته دورانی[ویرایش]

مته دورانی که معمولاً BTA (گشتاوری) نامیده میشود متهای است که با ایجاد سوراخ حلقهای هسته مرکزی را ایجاد میکند. این نوع مته حداقل چند برابر کاربید (ترکیبی از کربن و چند فلز دیگر) بیشتر از حد معمول درون خود جای داده از طرف دیگر آب برای سرد کردن و بیرون ریختن تراشهها مورد استفاده قرار میگیرد. متههای دورانی اغلب برای تراش دادن قطعه زیاد عمق سوراخها مورد استفاده قرار میگیرد. ضخامت عمده این متهها از۶تا ۱۴ و عمق سوراخ میتواند بین ۱۲تا ۷۱ فوت باشد.

مته پس زن[ویرایش]

این نوع مته بیشتر برای سوراخ کاری در عمق متوسط تا وسیع استفاده میشود(۳ تا۳/۴). یک مته پس زن جهت تراش دادن طرحهای خاص نقطهای استفاده عمده دارد. ساختار بدنه مته به صورت دو مجرای تو در تو میباشد. آب در بین این دو مجرا به حرکت در میآید و در نهایت تراشهها به بیرون رانده میشوند.

مته ترکیبی[ویرایش]

این مته ضخامتی مضاعف دارد که برای بر طرف کردن نا همواریها و سوراخهای چند بعدی مناسب است.

متههای چوب[ویرایش]

مته لبه ساب[ویرایش]

مطابق بر قاعده مارپیچ سر مته منحرف میشود (زمانی که سطح کار صاف باشد سر مته نمیتواند سوراخ را انجام دهد. زیرا مرتباً منحرف میشود) برای قطعات فلزی این شرایط تغییر میکند زیرا مته دارای راهنما است. در مواردی که چوب به کار رفته راه حل دیگری وجود دارد که لبه چوب (قسمت نری) استفاده میشود. در مرکز سر مته الماسهای تیز کربن دار به کار نرفته اما یک محرک قوی با نوک تیز و چهار زاویه برای تراش چوب به کار رفته است. نوک تیز محرک نیرو به درون چوب سخت فشرده میشود که سر مته در مسیر خود باقی بماند. فلزات دارای خواص برابر از هر سو میباشند و مارپیچهای سر مته به خوبی لبههای حفره را بر طرف میکند. چوبی که از این سر تا آن سر سوراخ شده دارای مجراهای بلندی میباشد. این مجراهای بلند به سوی بیرون سوراخ کشیده میشود که هنگام کار برش نسبتا خوبی را ایجاد میکند. لبهها و مارپیچهای مته دارای زاویههای خارجی برای هدایت کردن سوراخ میباشد؛ بنابراین سر مته پیرامون سوراخ را تراش میدهد قبل از اینکه قسمتهای درون لبههای سوراخ سطح اصلی خود را از دست دهند با تراش دادن سطح در مرتبه اول احتمال زیادی وجود دارد که لبههای سوراخ به صافی تراشیده شود (و نیازی به دوباره کاری نباشد).

لبه و مارپیچهای محرک مته بر روی پلاستیک سخت نیز اثر می کند. متههای مارپیچ دار مرسوم (که در دریلهای دستی استفاده میشوند) جایی که محور اصلی سوراخ در سراسر قطعه سوراخ نمیشود باعث یکسری لرزشهای خفیف در مته میشود که به سایش سرتاسر لبه سوراخ منجر میشود. در فلزات این متهها میتوانند ورقهای سخت و نازک را سوراخ کنند. شکل هندسی متهها جهت بالا بردن سرعت سوراخ کاری میباشد. دلایلی مانند نبود زاویه مناسب یا لبه پهن نمیتواند نقطه تراش داده شده به وسیله مته را متحمل شود. این بدان معناست که این نوع مته در فلزها میتوانند ضخامت قطعه را به اندازه کافی کاهش دهند. آنها همینطور میتوانند یک سری سوراخ سرتاسری در پس زمینه کار با یک شکل هندسی فراهم کنند. این نوع متههای تراشهای جهت سوراخکاری به ضخامت۳میلیمتر("۱/۸) تا ۱۶میلیمتر(" ۵/۸ (میباشند.